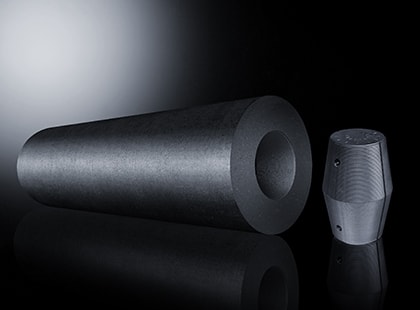

石墨制品在工業生產等領域扮演著關鍵角色,尤其是石墨電極的制造,其過程既復雜又精細。您是否了解石墨電極生產中使用的石墨焊條垂直磨制造技術?這項技術背后隱藏著眾多鮮為人知的奧秘,實為值得深入研究。

石墨電極制作基礎原料

石墨電極的制造對原料有著嚴格的要求。主要原料包括石油焦和瀝青焦,作為骨料,以及煤瀝青作為粘結劑。原料的選擇本身就非常講究。石油焦和瀝青焦的特性會直接影響到石墨電極的質量。在全球范圍內,不同產地的原料質量存在細微差別。例如,中東地區的一些石油焦含硫量較低,更適合用來制作高品質的石墨電極。石墨電極的制作過程涉及眾多工藝步驟,從原料的鍛燒開始,每個環節都緊密相連,任何一個環節都可能對最終產品產生影響。在制作石墨電極的過程中,對這一系列工序進行精細化管理至關重要,這不僅關系到成本,也關系到產品的性能。

制作石墨電極要經過眾多步驟,從源頭開始嚴格把關,才能保證后續工藝的順利進行。而在這個過程中,大家特別關心的是石墨焊條在磨制時的具體操作方法。

石墨焊條研磨設備與原理

在石墨電極大規模生產流程中,石墨焊條需經過特定的研磨設備處理,包括磨輥和磨盤。這兩者協同工作,將鍛后焦和針狀焦研磨成粉末。磨盤轉動帶動磨輥運轉,這種運動方式頗為巧妙。研磨壓力主要來自兩方面:一是磨輥自身的重量,二是液壓立式磨機設備提供的壓力。這種設計確保了研磨的高效和質量。在工業生產中,設備的穩定性和可靠性極為關鍵。若設備出現故障,壓力不足或研磨不均勻,將導致生產的粉料無法滿足石墨電極的制作標準,進而造成材料浪費和成本上升。

設備穩定生產對石墨電極的制作至關重要,而研磨后的選粉步驟同樣不容小覷。

選粉環節的意義與影響

焦炭經過鍛造后,針狀焦炭中粗粉含量較多,因此必須使用選粉機進行選粉。選粉并非僅僅是將粉末分開,它還會對后續眾多生產環節產生重要影響。例如,選出的粉末需被送至粉料配料倉儲存。在這個過程中,瀝青的加入量與粉末的表面積密切相關。數據顯示,在相同的配制條件下,粉末越細,比表面積越大,所需的瀝青就越多;反之,粉末越粗,所需的瀝青則較少。此外,粉料的純度也需要保持在適當的范圍內,這是確保整個壓型工藝質量均勻和穩定的關鍵。同時,收塵粉在這個環節中也顯得尤為重要,不同收塵系統的收塵粉體積密度差異較大,其加入量會直接影響粉料的純度。

粉料純度對石墨電極的質量有著直接影響,在這種復雜的背景下,石墨焊條垂直磨機系統的構成及其功能顯得尤為重要,對整個生產過程具有極大的意義。

石墨焊條垂直磨機系統構成

該垂直磨機系統由料倉、喂料機構、磨粉機和排料機構構成。料倉分為前后兩部分,前倉結構較為精細,包括針狀焦磨前倉、鍛后焦磨前倉以及通風的粉末倉。喂料機構負責將前倉物料輸送至磨機。進料裝置種類多樣,如針狀焦振動進料器、鍛后焦振動進料器和頻率可調的螺旋式進料器,各具功能。例如,針狀焦磨前倉與石墨電極垂直磨機通過連接管道相連,鍛后焦磨前倉則配備專用設備與磨頭相接。

好的系統構建是生產流程順暢的基礎,那么,這個系統在實際運作中,尤其在物料進出和除塵環節,又有哪些顯著特點?

進、出料與除塵環節優化

原有的粉碎機經過改良,增加了進料和出料裝置,使得進料和出料流程實現自動化。選粉系統經過優化,成功與除塵器連接。這種連接使得除塵器能夠自動上下料并完成除塵工作。從人力和物力考慮,這樣的改進大大節約了資源。與傳統的手動或半手動操作相比,不僅提升了效率,還降低了出錯的風險。在眾多工廠的生產車間中,時間即是成本,即便每個環節節省少許時間或人力,整體效益也能顯著提高。

在掌握了石墨焊條垂直磨制造技術的各個階段之后,大家是否思考過這項技術未來的走向?

石墨焊條垂直磨技術發展展望

當前技術條件下,石墨焊條垂直磨技術已有顯著進步。然而,在效率提升方面,仍有廣闊的改進空間。工業生產對高品質石墨電極的需求日益增長,這促使技術不斷革新。我們是否可以優化研磨設備,以提升研磨速度和精度?又是否能夠對選粉機進行改進,使其選粉更為精確?科技進步帶動了智能化趨勢,未來或許能實現石墨電極制作全流程,包括石墨焊條垂直磨在內的智能化操作。這不僅可提升生產質量,還能降低人力成本。那么,您認為石墨焊條垂直磨技術將如何發展?期待大家在評論區發表看法。若覺得文章有價值,歡迎點贊與分享。